Зеленоградский завод микросхем «Ангстрем-Т», запущенный в 2016 году, стал собственностью Внешэкономбанка — 100% акций перешли к госкорпорации «ВЭБ.РФ» как залог по невыплаченному кредиту в 815 млн евро, полученному в 2008 на строительство завода и приобретение линии AMD для производства чипов 130-110 нм. Смена владельца не повлияет на текущую операционную деятельность завода, обещают в «Ангстрем-Т».

О смене собственника завода сообщили «Ведомости», ссылаясь на раскрытие госкорпорации «ВЭБ.РФ» и подтверждение, полученное от обеих сторон. На вопросы о финансовых параметрах сделки представители сторон не ответили. Информация о намерении Внешэкономбанка обанкротить «Ангстрем-Т» появилась в 2018 году и исходила как от ВЭБ, так и от председателя совета директоров «Ангстрем-Т» Леонида Реймана — прежнего бенефициара «Ангстрем-Т», бывшего министра связи.

В госкорпорации разработают для «Ангстрем-Т» новую инвестиционную программу развития совместно с ведомствами, министерствами и консультантами, а также найдут заводу стратегического партнера или инвестора. По словам представителя «ВЭБ.РФ», цель процедуры банкротства — финансовое оздоровление актива. Получение 100% «Ангстрем-Т» необходимо, чтобы консолидировать актив у основного кредитора и урегулировать претензии других кредиторов завода путём переговоров с ними и определения порядка погашения долгов. «Поэтому госкорпорация первой обратилась в суд с иском о несостоятельности „Ангстрем-Т"», пишут «Ведомости», однако, указывая, что пока иск не опубликован.

После перехода контроля к Внешэкономбанку Леонид Рейман останется членом совета директоров, утверждает представитель «ВЭБ.РФ».

Эксперты «Ведомостей» подтверждают, что переход акций к Внешэкономбанку должен помочь провести банкротство без постороннего вмешательства: его не будут оспаривать прежние владельцы завода, а долги всех прочих кредиторов (поставщиков, сотрудников, инвесторов) госкорпорация сможет выкупить, затем отозвать заявление о банкротстве и стать единственным контролером долга предприятия. А после этого реструктурировать собранный долг на собственных условиях — например, номинировать директоров в совет, запретить другие заимствования, перепродать долг другому инвестору. Кроме того, «ВЭБ.РФ» получает возможность назначить своего гендиректора, чтобы операционная деятельность полностью подчинялась любой его долгосрочной стратегии.

Залогом по кредиту Внешэкономбанка были все акции «Ангстрем-Т», земля и недвижимость предприятия, а также производственная линия AMD. На старте в 2008 году проект был поддержан правительством и Советом Безопасности: завод должен был производить чипы для процессоров, смарт-карт, электронных паспортов и виз. Планировалось, что предприятие запустят в 2009 году, а к погашению кредита оно приступит в 2014-м, затем этот срок перенесли на июль 2017-го, потом еще на год. Официально запустить производство удалось к 2016 году, приступить к фактическому производству чипов — в 2018-м. Леонид Рейман обвинил в неудаче проекта санкции США против российской высокотехнологичной промышленности, которые были введены в сентябре 2016-го и вызвали значительные финансовые проблемы у «Ангстрем-Т». По итогам 2017 года суммарный долг завода достиг 87,4 млрд рублей, при этом выручка составила лишь 101 млн рублей, а чистый убыток превысил 10 млрд. Летом 2018 года ВЭБ провёл аудит «Ангстрем-Т» и планировал решить его судьбу. К этому времени завод освоил лишь технологию 250 нм.

В 2017 году зеленоградский НИИ молекулярной электроники (НИИМЭ) предложил построить на площадях «Ангстрем-Т» фабрику по производству чипов 28 нм, демонтировав действующее производство. В 2018 году эти планы были включены в проект дорожной карты по развитию гражданской микроэлектронной промышленности на период до 2025 года, подготовленный Минпромторгом, как сообщало агентство Reuters. Согласно этому документу, до конца 2018 года ВЭБ конвертирует в капитал долг «Ангстрем-Т» и, после установления контроля над предприятием, представит проект по организации на территории завода более современного производства микроэлектроники — с топологией 28 нанометров.

Источник: zelenograd.ru

Что внутри фабрики чипов

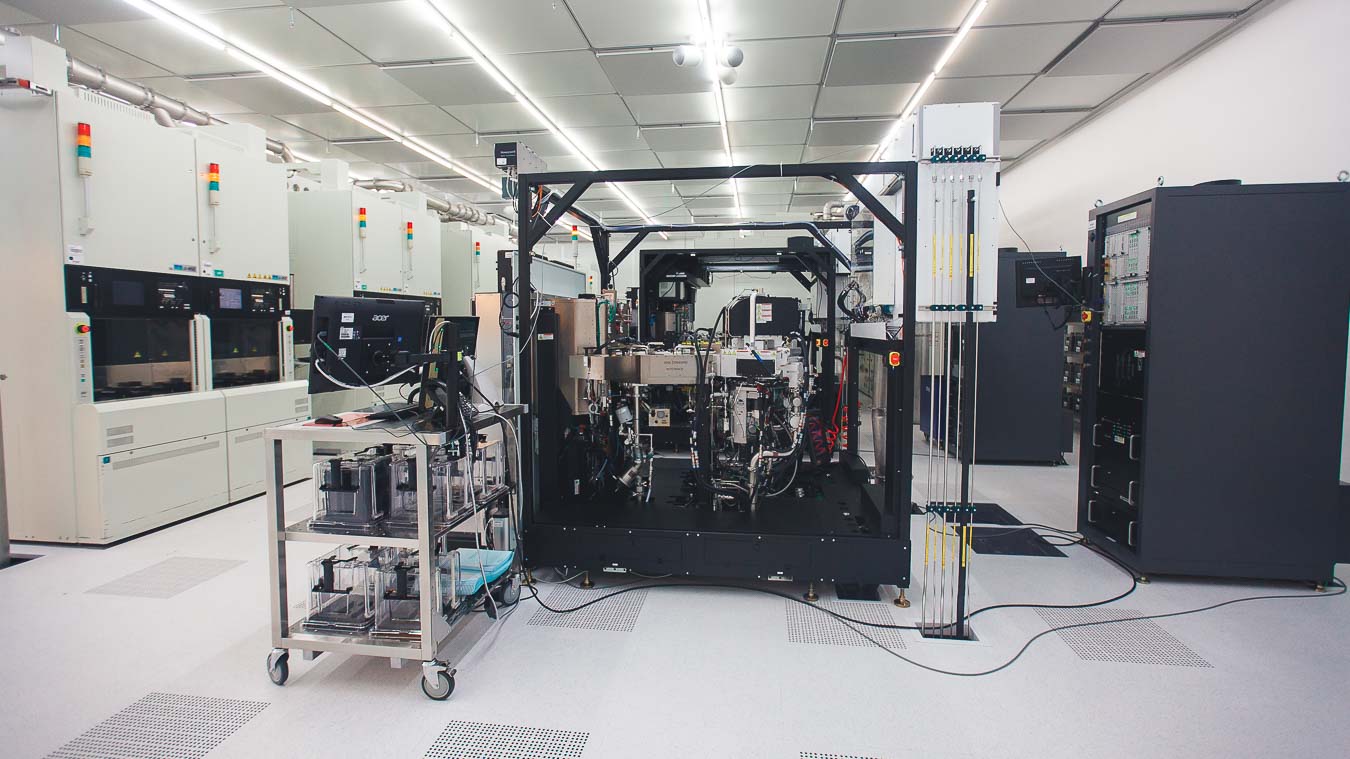

Технологическую линию по выпуску микроэлектронной продукции на зеленоградском заводе «Ангстрем-Т» готовили к запуску летом 2016 года, но из-за санкций запустить его удалось только к декабрю 2017-го. Сегодня завод выпускает чипы с топологией 250 нм и готовится перейти на уровень 90 нм в следующем году: на производство пустили журналистов и рассказали о том, как всё работает. В святая святых, «чистых комнатах» завода побывали корреспонденты Zelenograd.ru — переодевшись с ног до головы.

Сердце фабрики — самые большие в России «чистые комнаты», как утверждают в «Ангстрем-Т»: их площадь 7,5 тысяч кв.метров. Общая площадь всего производственного корпуса — 43 тысячи кв.метров.

Внутри поддерживается постоянная температура 22,5 градуса и влажность 40%. Отклонения от этих значений влияют на точность выполнения технологических операций на пластинах кремния. Целая система датчиков следит за показателями — допустимы колебания температуры в пределах 0,5 градуса, при больших оборудование выдаст «ошибку».

Строго следят и за уровнем пыли в воздухе: в «чистых комнатах» класс чистоты 1000 — в кубометре воздуха не более 1000 частиц размером от 0,1 микрона. Вентиляционные решетки в потолке и в полу создают потоки воздуха сверху вниз, уносящие случайные пылинки. Липкий коврик у дверей тоже собирает пыль, а перед зеркалом можно проверить свой внешний вид, который меняется до неузнаваемости.

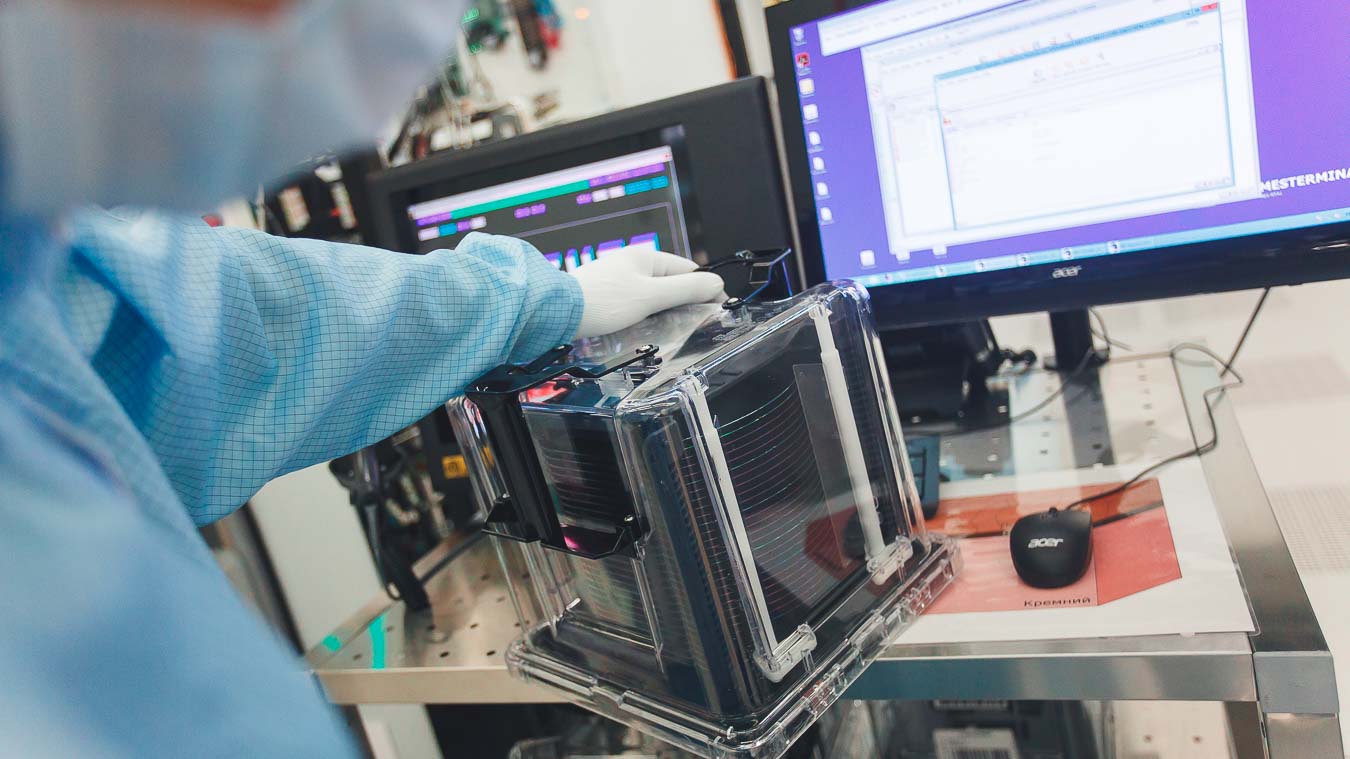

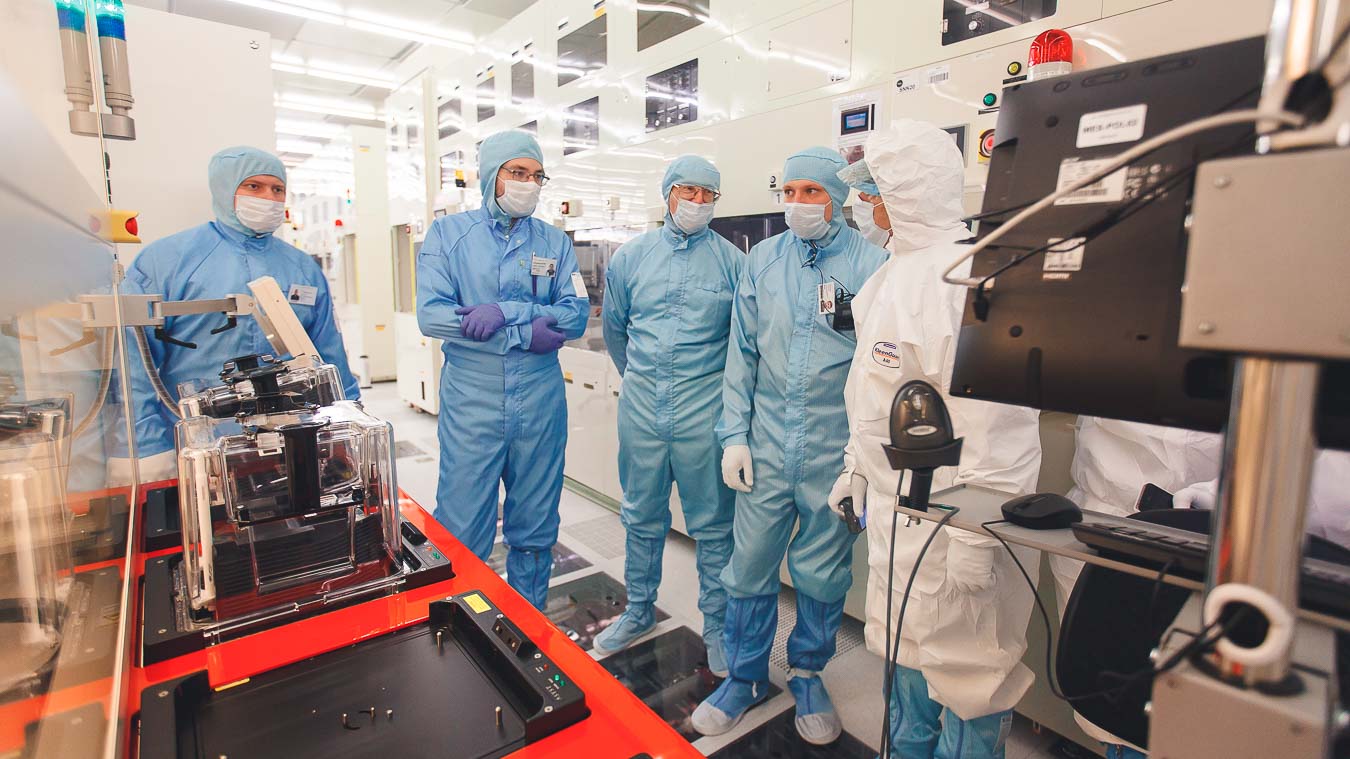

Переодеться перед входом в «чистые комнаты» нужно почти полностью. Состав «гостевого» костюма: белый трикотажный костюм поверх белья, напоминающий пижаму, бахилы на обувь, сверху комбинезон, «сапоги"-бахилы до колена, застегивающиеся на молнии, маска на лицо, шапочка для волос, капюшон, на руки — трикотажные перчатки и резиновые перчатки. Изолировано должно быть всё кроме глаз, косметика недопустима. Для бородатых и курящих предусмотрены дополнительные меры в одежде или радикальное решение — не работать в чистой зоне.

У штатных сотрудников — собственные наборы одежды, включающие синий комбинезон. Их ткань содержит специальные графитовые нити, по которым «стекает» статическое электричество: оно тоже не должно повлиять на высокоточное производство кристаллов. Рабочие костюмы периодически меняют, стиркой занимается специальная прачечная при фабрике. У каждого из работников есть бейджик, без него бывает трудно опознать друг друга.

Нанометровые станки

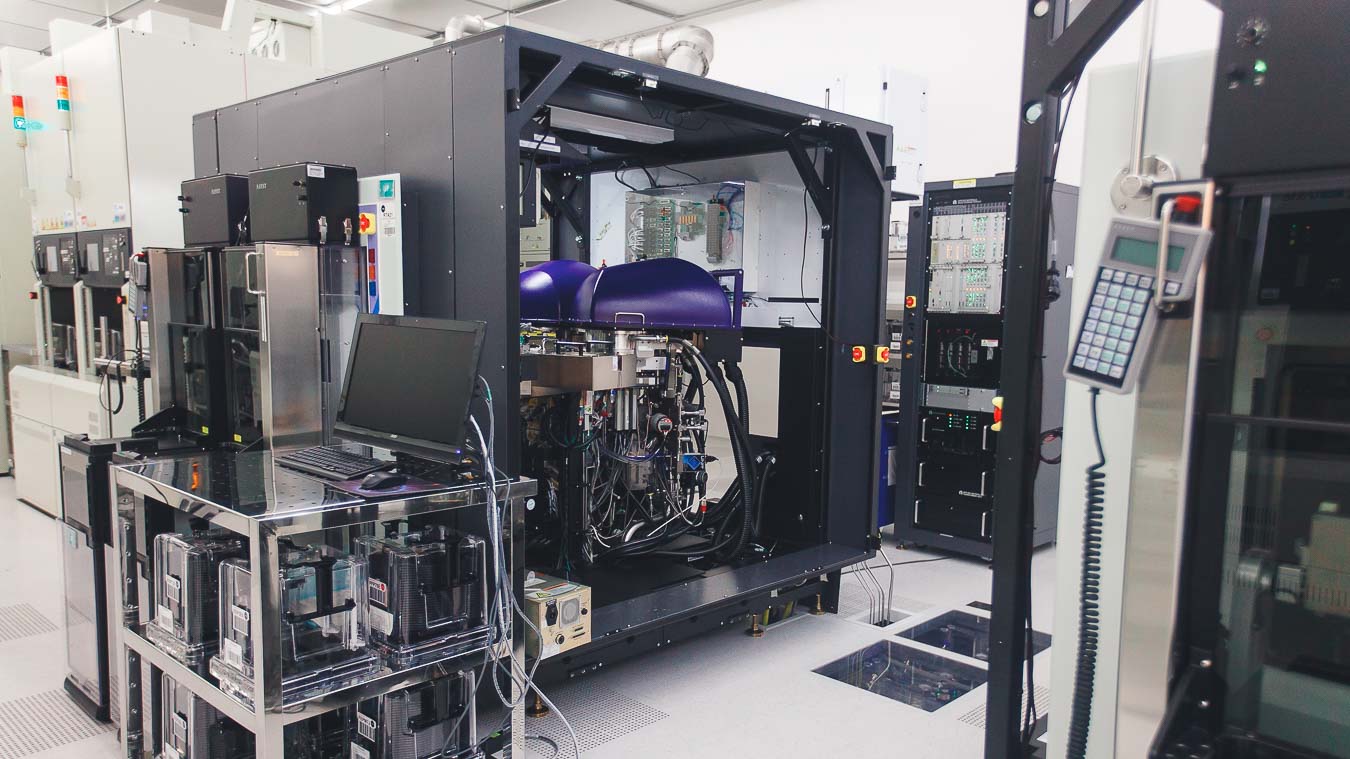

В «чистых комнатах» уже установлено 330 единиц оборудования, 150 из них уже запущены и эксплуатируются, еще 180 предназначены для увеличения производственной мощности. Оборудование всё импортное: американских и японских брендов, есть несколько европейских брендов, корейских. Отечественного оборудования для такого уровня технологий не существует, поясняют специалисты, отвечая на вопросы прессы.

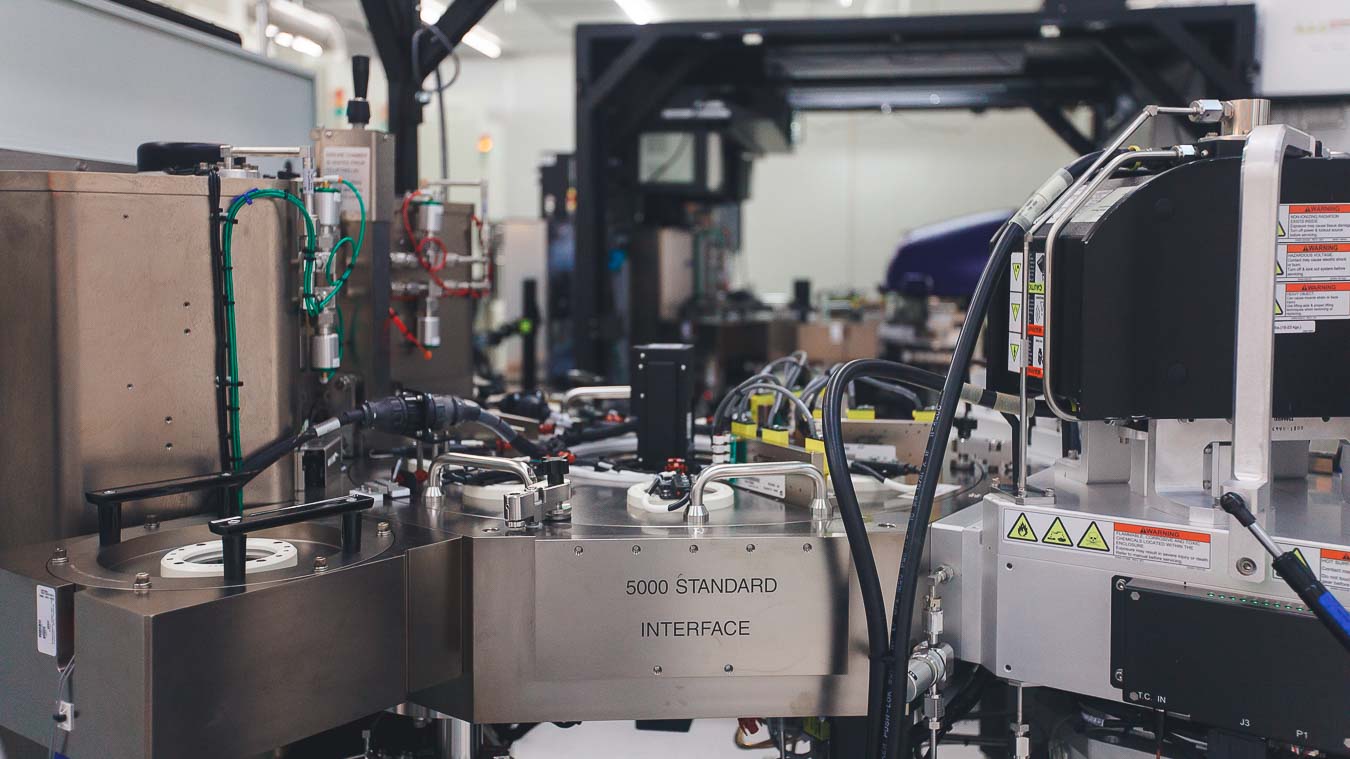

Среди установок есть и та самая технологическая линия от AMD для производства чипов с топологическим уровнем 130 нм, купленная «Ангстрем-Т» на кредит Внешэкономбанка. Чипы с топологией 250 нм, которые уже выпускают — это «итерация на пути к технологии 90нм», пояснил начальник отдела технологических процессов Алексей Смирнов: именно у технологии 250 нм больше связи с технологией 90 нм, чем у технологии 130 нм.

«В части уменьшения размеров главную роль играет процесс фотолитографии. У нас уже есть необходимое оборудование, современный сканер ASML, приобретенный для реализации технологии 90 нм по договору с компанией IBM», — рассказывает Алексей (соглашение с IBM о передаче «Ангстрем-Т» технологии производства чипов 90 нм было подписано в 2012 году — Zelenograd.ru).

Поддержкой всего импортного оборудования поначалу занимались представители компаний-производителей, но после антироссийских санкций США обслуживание производства пришлось обеспечивать другими способами. «Есть азиатский рынок...», пояснили журналистам.

Как делают чипы

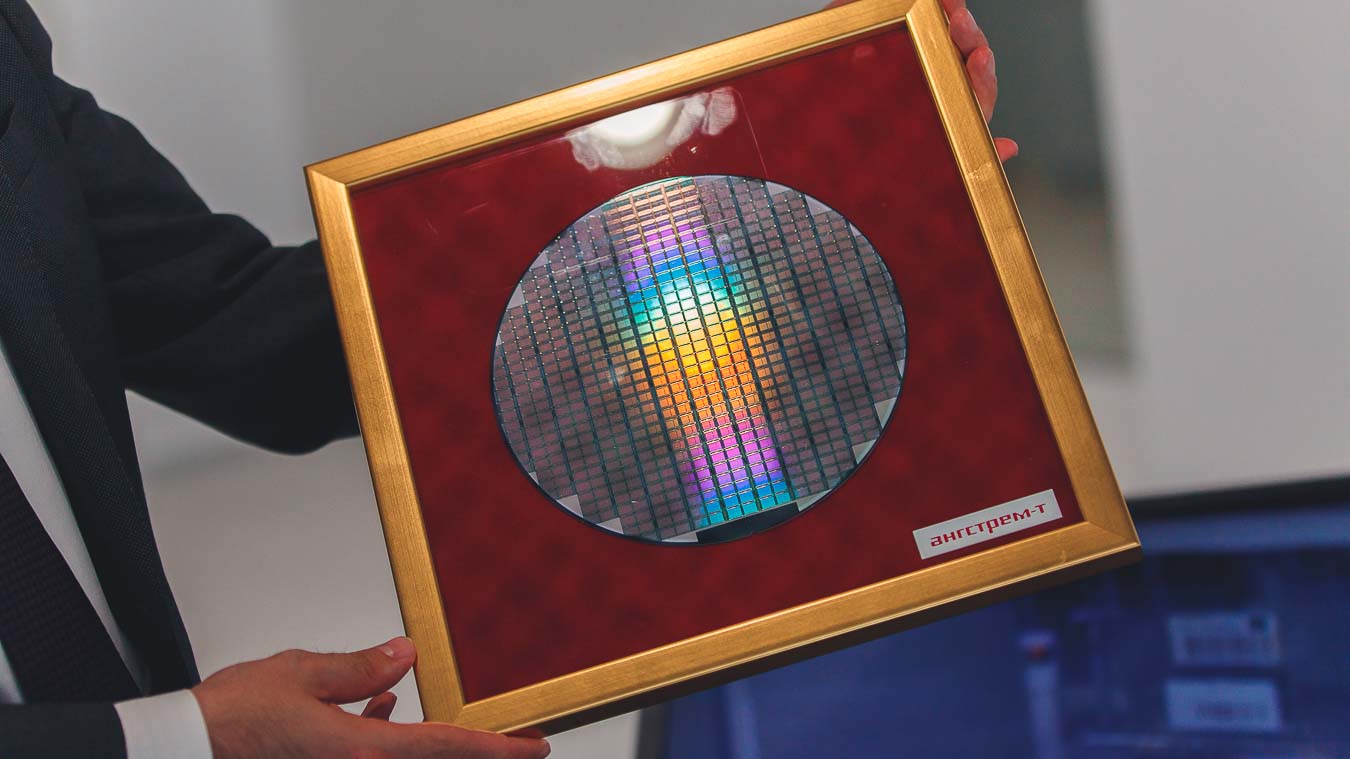

Кристаллы микросхем создаются на кремниевой подложке — на пластинах диаметром 200 мм. На одной пластине можно получить разное количество кристаллов микросхем, это зависит от их сложности и предназначения: микропроцессоров или фоточувствительных матриц может быть несколько десятков штук, а элементарных микросхем, например, для RFID-меток — десятки тысяч.

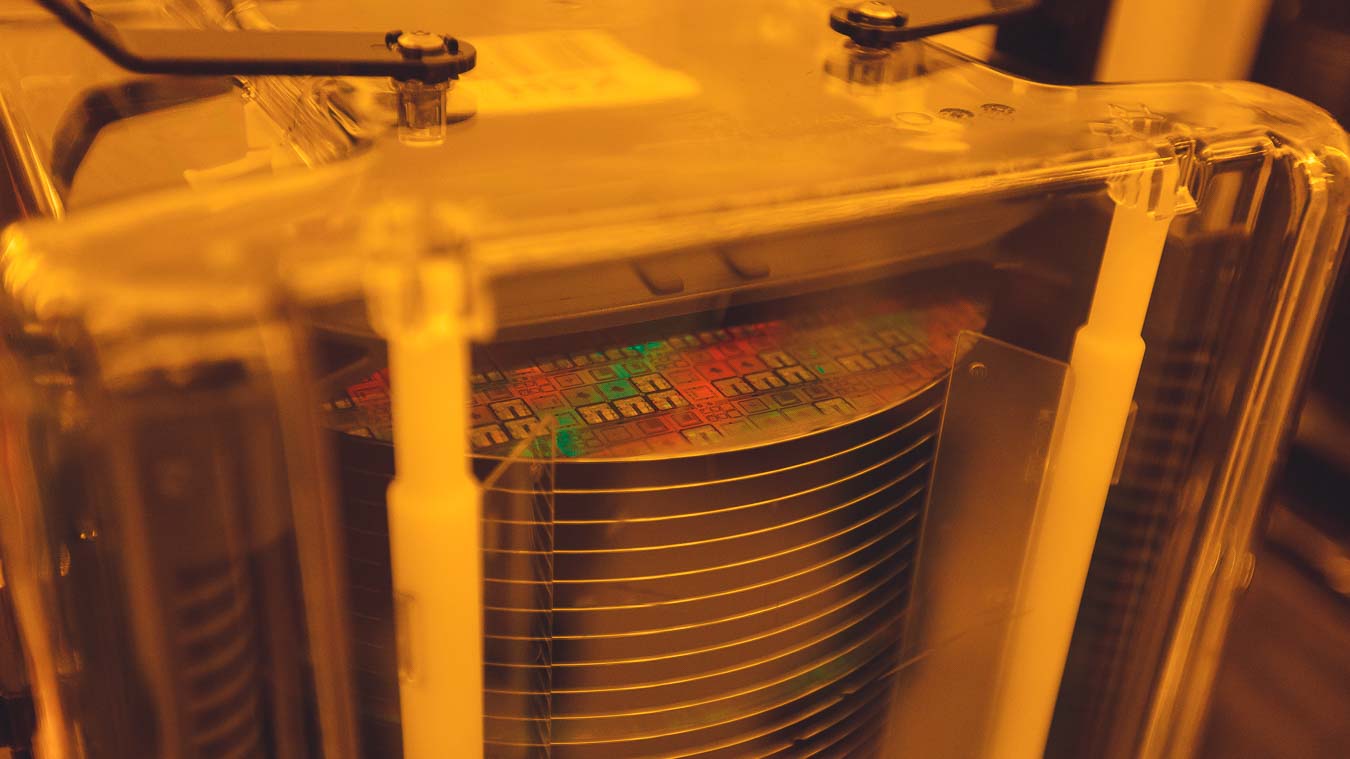

Маршрут производства включает от 50 до 500 операций, которые выполняются с пластинами на разных установках. При этом они всегда находятся либо в установке, либо в специальных SMIF-контейнерах на 25 пластин, которые переносят от установки к установке операторы. В контейнерах и в самих установках всегда поддерживается класс чистоты 1.

На некоторых из установок есть наглядные плакаты, поясняющие суть операции: тут, например, происходит процесс осаждения поликремния — на кремний наносится тонкий слой оксида, так называемый подзатворный диэлектрик, сверху осаждается слой поликремния. Это основа будущих транзисторов.

Для формирования самих транзисторов производится фотолитография — в отдельной, изолированной зоне с жёлтым светом. Сам процесс схож с печатью фотографий в фотоувеличителе: там в роли шаблона выступает фотоплёнка, а при «печати» транзисторов на технологических слоях пластины формируется маска — наносится светочувствительная эмульсия (фоторезист) его облучают через специальный фотошаблон, а затем проявляют. На пластине появляются планарные слои и отдельные блоки, основа будущих микрочипов. Жёлтый свет, как и красный при фотопечати, нужен для защиты светочувствительных материалов.

На участке плазмохимического травления по сформированной маске на пластине проводится травление, это этап формирования затворов транзисторов. И дальше на каждом этапе формируется определенный блок будущего микрочипа. Есть целая линейка химического оборудования, где удаляются остатки слоёв при помощи жидких химреактивов. А на участке плазменных процессов используются специальные газы.

Система LSS, Life Security System, следит за возможными утечками газов — их улавливают специальные сенсоры, и если происходит авария, срабатывает общезаводская сигнализация: в производственных помещениях загораются красные сигнальные лампы, гудит сирена, весь персонал должен покинуть чистую зону. Затем сюда придут специалисты со средствами химзащиты, найдут причину утечки и устранят её.

Фабрика действует непрерывно, семь дней в неделю 24 часа в сутки. Все установки полностью автоматизированы, логистика внутри каждой установки осуществляется автоматически. Но если установка выдает какие-то ошибки, их контролируют и частично устраняют операторы, а частично — более квалифицированные инженеры.

В состав персонала входит большой штат инженеров-технологов, которые разрабатывают технологические процессы на установках, и инженеров по оборудованию, которые его обслуживают. Днём на производстве занято около 40 человек — дневная смена операторов плюс инженеры-технологи и ремонтники.

Чистая вода, чистые газы и автономное элекричество

В составе инфраструктуры «Ангстрем-Т», размещенной на территории завода — собственная электростанция мощностью до 42 МВт, которая полностью обеспечивает производство электричеством, а также собственное газовое хозяйство.

Автономная электростанция — подобные станции обслуживают огромные круизные теплоходы — работает на двигателях финской компании Wartsila, используя в качестве ресурса газ и резервное дизельное топливо. Из пяти генераторов три функционируют постоянно и выдают 35 МВт для работы производства. Станцию запустили первой из всех производственных модулей фабрики, в конце 2015 года.

Станция деионизованной воды «Ангстрем-Т» заработала сразу после электростанции, в январе 2016-го. Она построена немецкой фирмой Hager+Elsasser (H+E). Деионизованная вода — основная технологическая среда в микроэлектронике, которая используется для многократной промывки пластин после разных операций. К такой воде предъявляются самые высокие и жесткие требования, и эта станция является одной из лучших в мире по соответствию им, как сообщили технологи «Ангстрема-Т».

Станция обеспечит подачу 100 кубометров воды в час — 85 холодной и 15 горячей. В качестве первичного источника воды используются артезианские скважины глубиной около 160 метров, расположенные метрах в 300 от станции. Под станцией находятся два резервуара ёмкостью по 300 кубометров для запаса воды на случай перебоев.

Затем вода проходит предобработку — проходит через насыпные и угольные фильтры, удаляющие крупные взвеси, на этапе обратного осмоса удаляются катионы и анионы, затем проходит стадия постоянной ионизации, и последний этап — обработка с помощью ионообменных смол. Каждую стадию контролируют приборы. После прохождения ультрафильтров вода идёт в производство.

Сосед «Ангстрем-Т» — компания Air Liquid (купившая в 2012 году зеленоградский завод «Логика») — поставляет чистые газы: кислород, аргон, водород. Они поступают по трубопроводам прямо в «газовое» крыло микроэлектронной фабрики, где проходят дополнительную очистку.

«Планируем выйти на самоокупаемость фабрики в ближайшие два года»

Сегодня «Ангстрем-Т» выпускает полупроводниковые изделий с топологическими нормами 250 нм с перспективой перехода на 90 нм, его производственная мощность — 15 тысяч пластин с микросхемами в месяц. Активная фаза строительства фабрики пришлась на период с мая 2012 по декабрь 2015 года, затем на «Ангстрем-Т» приступили к установке оборудования. В 2016 году начались пуско-наладочные работы и постановка технологий. Для реализации проекта еще в 2008 году был привлечён крупный кредит Внешэкономбанка, в том числе на приобретение оборудования от AMD для производства чипов 110-130 нм и на покупку технологии 90 нм у IBM.

Сразу после презентации почти готовой производственной линии, которую устроили для главы правительства РФ Дмитрия Медведева в августе 2016 года, «Ангстрем-Т» попал под санкции США, в связи с чем на заводе сложилась непростая ситуация с обслуживанием производства. Запустить первую технологию по топологическим нормам 250 нм «Ангстрему-Т» удалось в декабре 2017 года.

«Мы компания довольно молодая — в прошлом году выпустили первую рабочую демонстрационную схему, а с начала года начали заключение коммерческих контрактов с заказчиками, которые спроектировали микросхемы под нашу фабрику. Мы запускаем тестовые партии MPW, сейчас идёт производство второй партии для шести-семи заказчиков (Multi Project Wafer, на одной пластине изготавливаются микросхемы нескольких заказчиков — в нобяре 2017 „Ангстрем-Т" предложил студентам вузов так же выпускать микросхемы-прототипы для своих проектов, Zelenograd.ru). Планируем выйти на самоокупаемость фабрики в ближайшие два года» , — рассказал журналистам генеральный директор предприятия Андрей Аникин.

За первые полгода начала производства «Ангстрем-Т» нашёл и первого крупного заказчика — китайского, с которым заключил двухлетний контракт на сумму более 2 миллиардов рублей на поставки до 10 тысяч пластин с чипами в месяц.

В 2019 году запланировано начать выпуск кристаллов с топологией 90 нм, а в дальнейшем довести уровень производства до норм 65 нм — в развитии фабрики как фаундри эти этапы должны проходит последовательно. Чипы 250 нм вполне востребованы рынком, как видно из контракта с китайским партнёром, а на чипы 90 нм, по оценке компании Garthner, бум продлится еще пять-семь лет.

«Например, в вашем телефоне всего две-три микросхемы уровня 28 нм и ниже, а все остальные попадают в наш диапазон, — объясняет Андрей Аникин. — „Ангстрем-Т" обладает технологией 90 нм с рядом опций, которые позволяют выпускать чипы для разных сфер применения. Опция mixed signal, технология для обработки смешанного сигнала, используется для изготовления аналого-цифровых приборов, которые применяются в телеметрии, а опция RF — высокочастотная, для устройств беспроводной передачи данных, например, RFID-меток. Мы можем выпускать и низкопотребляющие микросхемы (опция LP — low power), востребованные в сегменте интернета вещей. „Ангстрем-Т" владеет также технологией энергонезависимой памяти flash третьей генерации на 90-нанометровый техпроцесс по лицензии компании SST».

У «Ангстрем-Т» есть и микросхемы собственной разработки — это, например, микросхемы с топологией 90 нм, которые уже опробованы в производстве (часть производственных операции приходилось делать на аналогичной зарубежной фабрике). Речь идёт об аналого-цифровом 14-разрядном преобразователе, который успешно прошел испытания и был поставлены ряду заказчиков. «Даже китайские партнёры, получившие эту микросхему, очень хотят её у нас купить и просят сотни штук. Поэтому мы дозапускаем технологию 90 нм — заказчик на эту продукцию у нас есть» , — заявил Андрей Аникин.

Для России это тоже интересное предложение, и «Ангстрем-Т» уже заявил о себе как крупный игрок — фаундри для дизайн-центров, проектирующих микросхемы, где они могут размещать заказы. Но спрос внутри страны слишком мал, и сам «Ангстрем-Т» в основном ориентирован на экспорт — доля поставок за рубеж планируется от 70% и больше. Учитывая политическую обстановку, на заводе рассчитывают в основном на рынки Китая и ЮВА, работают и с европейскими компаниями.

Фото: Екатерина Сподаренко / zelenograd.ru

Источник: zelenograd.ru